該客車車架采用三段式結構,即分為前駕駛區域、中部乘客聚集區域以及後部發動機區域,如圖1所示。車身骨架主要由異型鋼管焊接而成。在設計之初,試驗樣車尚未定型,整體結構是否滿足強度要求無法掌握,因此,有必要借助有限元通過仿真CAE分析四種典型工況下的車身骨架和車架的強度,找出應力集中的區域,優化結構設計,降低結構應力,以達到強度要求。同時可以大大減少研發成本,提高設計效率。

整個客車骨架模型用殼單元劃分網格,單元基本尺寸為10m左右,整個骨架共劃分722232個單元,751928個節點,其中四邊形單元717767個,三角形單元4465個,建模過程中將整體骨架劃分為7個模塊:前圍、後圍、左側圍、右側圍、車內扶手、頂棚和車架,如圖所示。通過模塊的劃分,一方麵可以增加協作性,項目組每個成員劃分一個部分的網格,然後整體連接;另一方麵可以減少模型連接的錯誤,在每個劃分的總成裏而獨立檢查模型,然後整體檢查模型的連接。

有限元模型中,縫焊的模擬主要采用兩種方式:一種是節點共用,這種方式的精度很高,但是建模效率較低;另一種是采用剛性梁單元在縫焊位置連接相應的單元節點,這種連接方式不必要求節點嚴格對齊,可大大提高效率。本文主要采用共用節點的方式,對於部分接頭共用節點比較困難的則采用剛性連接。完整的有限元模型如圖所示。

主要分析四種典型工況下的強度,通過約束懸架四個板簧中心點位置(見圖)來組合模擬各種工況。表1描述了四種工況,其中g表示重力加速度,約束的數字表明該位置的自由度方向,"1,2,3”分別表示X,Y,Z三個自由度方向,“一”表示該位置無載荷或者無約束。

分別根據以上四種工況的載荷與邊界條件,提交Nastran分析,根據強度分析結果,找到整體結構中主要的應力集中區域。應力集中主要出現在以下區域。

1)左、右側圍後立柱處。如圖5所示,在極限工況下,接頭位置最大應力超過300 MPa,而材料的屈服應力為240 MPa。其他工況中,應力也較大,此處設計存在較大風險。

2)右側圍中門立柱連接處。中門位置由兩個立柱通過短梁搭接到車架上。經過四種工況分析,發現在彎曲、極限和轉彎工況下,門立柱連接位置均出現應力集中,最大應力均超過了300 MPa。如圖6所示,可見接頭處明顯出現應力集中。

3)頂蓋上縱梁與橫梁搭接處。在極限工況和轉彎工況下,頂蓋縱梁與連接橫梁之間應力均超過了300MPa,超過材料的屈服極限。需要加強該位置的接頭設計,提高連接強度。圖7是該位置的應力結果,可見連接位置的應力集中比較明顯。

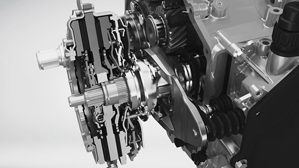

4)車架後端,發動機安裝縱梁搭接處。發動機安裝在三段式車架的後端,整個自重完全由兩個縱梁來承擔,因此,承載梁的連接處應力較大。

專業從事機械產品設計│有限元分析│CAE分析│結構優化│技術服務與解決k8 kaifa

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.alllinkchina.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 谘詢熱線:0571-56211150

谘詢熱線:0571-56211150