在我國,模具工業被稱為“工業之母”,隨著工業生產的快速增長,它已成為國家重點支持的高新技術產業。由於國內模具企業采用較為傳統的“設計一加工一裝配一試模一修模一再試模”的生產方式設計製造模具,與國外先進發達國家相比,國內模具表現出精度較低、壽命較短、設計製造周期較長、成本較高等劣勢,嚴重削弱了我國高端模具在國際市場上的競爭力。

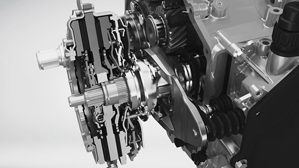

模具斜推杆機構是注塑模中最為常見的側向抽芯機構,它常用於製品內側存在凹槽或凸起結構並且強行推出型芯時會損壞製品的場合。在脫模過程中,前後模打開,斜推杆在由液壓缸帶動的推杆底板的推動下開始頂出製品。由於斜推杆與開模方向有一定的傾斜夾角,所以在頂出的過程中,斜推杆做斜向運動,斜向運動分解成一個沿脫模方向的垂直運動和一個脫離製品內側麵的側向運動。達到一定的行程後,斜推杆中的膠位就會完全脫離斜推杆,實現側向抽芯。

由於工作條件極為複雜,合模狀態下整個模具承受鎖模力作用,強大的預應力將使模架、行位等其他結構鑲件產生預變形,這些變形會將斜推杆包裹在對斜推杆起導向作用的模板滑槽內,工作過程中模具溫度較高且變化幅度較大,也會使斜推杆產生內部熱應力,潤滑不良會增大斜推杆與導滑槽的摩擦力,不利於斜推杆被順利推出完成抽芯運動,由於製造加工、裝配等方麵的因素也會造成斜推杆在導滑槽內運動受阻。一旦斜推杆運動受阻,輕則加速斜推杆的磨損燒蝕,重則出現壓彎甚至折斷現象,嚴重影響整套模具的使用壽命,增加模具的使用維修成本,大大降低製品生產廠家的生產效率,因此研究如何提高斜推杆機構的強度具有重要意義。

采用通用有限元分析軟件ANSYS對模具中常見的兩種截麵斜推杆一圓形截麵斜推杆和方形截麵斜推杆進行危險工況下的靜強度分析,分析出各個幾何參數與斜推杆強度的關係,為模具設計過程中選擇斜推杆類型和幾何參數提供了可靠的理論依據,具有相當程度的現實意義。

1、ANSYS有限元分析建模計算

ANSYS中有限元模型的建立包括幾何模型的建立和單元網格的劃分兩個過程。模具斜推杆結構一般具有對稱性,為了節省計算機資源提高分析速度,采用軸對稱模型來進行分析建模。

2、結構尺寸與斜推杆強度的分析

利用ANSYS參數化設計編程語言APDL編寫了分別以L1,L2,H,a等幾何參數為單個變量,而其他幾何參數為常量的方形截麵斜推杆強度專用計算程序,經循環計算得出在單位推力下斜推杆的最大等效應力數據,將其導入Matlab擬合繪製出在單位推力作用下斜推杆最大應力值與單個兒何參數的關係曲線。

3、分析結果及設計建議

根據分析結果,為了降低斜推杆在工作過程中受到的應力,提高斜推杆的強度,在模具設計時可以從以下四個方麵優化模具脫模結構:

1)、當空間和成本等因素可以接受的情況下,應優先使用方形截麵斜推杆機構以提高強度,延長模具使用壽命。

2)、在空間結構允許的情況下,盡量加大斜推杆橫截麵尺寸。斜推杆橫截麵寬度L2在降低斜推杆應力方麵比橫截麵長度L1的作用要明顯,所以設計時可選擇L2>L1的長方形截麵斜推杆。

3)、在滿足側向抽芯的行程要求下,盡量減小斜推杆外伸長度H。條件允許的話可以將斜推杆的側向受力點下移,如在靠近斜推杆末端處增加導向塊。在斜推杆較長且單薄,或傾斜角較大的情況下,可以采用二段式斜推杆的方法以提高壽命。

4)、在滿足側向抽芯的情況下,斜推杆的傾斜角盡量選用較小角度,對斜推杆傾斜角的設計原則是能小不大。選用較小的傾斜角也能降低斜推杆在導滑槽中發生摩擦自鎖的可能性。

4、總結

本案例采用ANSYS有限元分析方法對模具中使用極為廣泛的斜推杆機構進行了靜強度分析,分析結果與實際生產過程中反饋的經驗情況一致。並且以各個幾何參數為單個變量建立了斜推杆機構有限元分析的參數化模型,研究了各個幾何參數與斜推杆強度的關係,為模具中斜推杆機構的設計生產提供了可靠的理論支撐與指導,也為CAE仿真技術在模具結構分析上的應用提供了思路。

專業從事機械產品設計│有限元分析│強度分析│結構優化│技術服務與解決k8 kaifa

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.alllinkchina.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 谘詢熱線:0571-56211150

谘詢熱線:0571-56211150