隨著CAD/CAE技術的不斷發展,有限元分析在機械設計中得到了廣泛的應用,借助於有限元分析,可以快速分析產品中應力集中區域,提高產品設計的合理性,縮短設計周期,降低產品成本。車載取力發電裝置中取力軸的主要功能是通過底盤取力口取力,驅動發電機旋轉至額定轉速,使發電機發電。取力軸法蘭作為發電機與取力軸之間的連接紐帶,其選型的合理性將直接影響產品的可靠性。

本文以某取力發電裝置連續運行過程中法蘭撕裂問題為背景對取力軸法蘭優化設計進行分析。首先使用Pro/E對撕裂的取力軸法蘭建模,然後通過接口導入到ANSYS中進行有限元分析,對撕裂法蘭進行強度以及疲勞分析,並對撕裂法蘭進行優化,提出取力軸法蘭優化設計k8 kaifa。

該取力發電裝置中,發電機的額定功率為120kW,實際運行工況為30kW、60kW、90kW、120kW逐級增加然後再依次減小,如圖1為實測扭矩曲線,由實測扭矩曲線可知,取力軸扭矩最大尖峰值可達1600N.m。取力軸的基本參數如表1所示。根據取力軸的基本參數以及扭矩時域曲線可知,該取力軸扭矩可以滿足使用要求,但按實際運行工況運行10個循環後,取力軸法蘭發生撕裂,如圖2所示為撕裂法蘭圖片。

根據取力軸法蘭的二維圖紙繪製取力軸法蘭的三維模型,在法蘭耳孔內徑增加一個圓柱銷,便於施加扭矩,其他不變,取力軸法蘭模型如圖3所示。

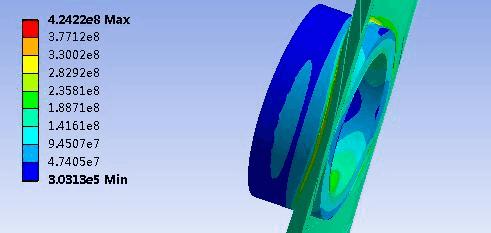

根據實際使用工況,對取力軸法蘭施加如下邊界條件:a)圓柱銷簡化為剛體,並在圓柱銷上施加1N.m的載荷;b)法蘭麵上四個螺栓孔固定;c)圓柱銷與法蘭耳孔處設置為麵-麵接觸。根據上述邊界條件對取力軸法蘭進行有限元分析,整體網格密度為2mm,锪孔處網格密度為0.5mm。法蘭結構應力分布如圖5所示。由仿真結果可知,法蘭應力最大點出現在法蘭锪孔附近,約為0.425MPa,則當扭矩為1600N.m時,應力約為680MPa,超過45鋼的抗拉強度極限600MPa,造成法蘭撕裂,與實際破壞時裂紋的起源位置相吻合。以圖1所示實測扭矩曲線的一個加載循環為輸入載荷,對法蘭模型進行疲勞分析,得到法蘭結構整體壽命雲圖如圖6所示。從圖中可以看出,法蘭結構的低壽命區域分布在锪孔附近,最小壽命出現在锪孔的根部,壽命值為101.069=11.7周次,即法蘭結構在承受11.7次上述循環後發生疲勞失效。

通過上述仿真分析可知,在實際使用工況下,法蘭锪孔處應力較為集中,锪孔處的壽命值僅為11.7個周次,因此不符合設計要求。在損壞的法蘭模型中,锪孔處的倒圓近乎為零,造成應力較為集中。根據仿真結果,對取力軸法蘭進行優化,在考慮現行工藝可實現的情況下,在锪孔處合理增加倒圓以提高法蘭整體的壽命,降低锪孔處的應力。

根據上述分析,在法蘭模型的锪孔處增加R=0.8的倒圓,以相同條件進行仿真計算,其應力分布雲圖以及壽命雲圖分別如圖7和圖8所示。

從圖中可以看出,應力的最大點出現在锪孔處,應力約為0.292MPa,最小壽命約為101.242=17.5周次,較原始模型相比,情況有所改善。

專業從事機械產品設計│有限元分析│CAE分析│結構優化│技術服務與解決k8 kaifa

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.alllinkchina.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 谘詢熱線:0571-56211150

谘詢熱線:0571-56211150