安全、環保、節能是未來汽車的三大主題,作為汽車轉向係統重要部件一轉向管柱更是如此,從傳統的純機械結構、電動調節結構到管柱助力的電動轉向係統(即C-EPS)。

近年來,汽車轉向管柱的發展超乎尋常,其安全性顯得尤其重要,不僅要求進行總成的靜態壓縮特性考核,還必須滿足國家強製性標準GB11557和美國聯邦機動車安全標準FMVSS203的要求。企業如果要想在激烈的市場竟爭中脫穎而出,必須采用先進的設計手段。

1、有限元分析

根據汽車轉向管柱的結構特點,為滿足轉向操作機構的設計需求,有限元分析技術主要應用在轉向柱的靜態強度、靜態剛度分析、模態分析、疲勞分析、碰撞吸能分析幾個方麵。

1.1、結構強度/剛度分析

作為機械產品,其產品設計在一定的工作條件,如額定載荷、過載及熱載等情況下,其結構剛強度如何,能否滿足在工作載荷下不發生失效破壞,不發生過大變形影響工作性能等。因此,對產品結構做剛強度校核,是每個設計師首要考慮的問題。在滿足剛強度要求的前提下,對產品進行一些優化分析,還可以帶來諸如節省材料等經濟性方麵的益處,但傳統的設計校核難度較大。轉向管柱結構強度涉及有限元分析領域包括:結構靜強度分析,熱傳導與結構熱應力分析,結構穩定性,靜剛強度優化分析。

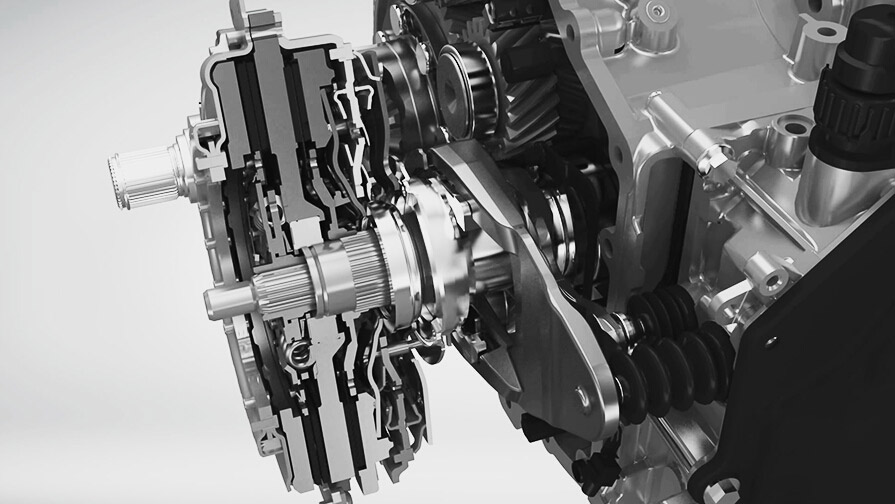

1.2、模態分析

模態分析是計算結構振動特性的數值技術,結構振動特性包括固有頻率和振型。模態分析是最基本的動力學分析,也是其他動力學分析的基礎,如響應譜分析、隨機振動、DDAM振動分析、模態疊加法瞬態分析都需要在模態分析基礎上進行。

轉向管柱模態分析結果的準確與否,關鍵在十模型的簡化,特別是對上下支撐軸承的簡化。一般轎車轉向柱上軸承采用單列向心球軸承等剛性軸承,而下部則采用柔性軸承,如帶橡膠或彈性材料的滾針和球軸承。實際的分析結果表明,除轉向柱本身的結構因素外,在一定的條件下,支撐軸承的剛度、方向盤質量及質心位置對模態的影響最大。若軸承剛度越大(或方向盤質量越低,或質心位置越低),則轉向柱固有頻率越高。

1.3、疲勞壽命分析

機械產品各部件的材料、零件和構件在循環應力或循環應變的作用下,在某點或某些點逐漸產生局部的永久的結構變化,並在一定循環次數後形成裂紋或繼續擴展直到斷裂,產生疲勞破壞。由於疲勞斷裂發生往往會導致災難性人身事故,所以疲勞成為力學、材料和工程界所共同重視的學科。

轉向管柱的疲勞分析主要應用在轉向傳動軸,其目的是預測在一定的扭矩和頻率的交變負荷下,能夠經受住疲勞的次數,根據交變負荷的周期則可以根據次數確定以時間描述的疲勞壽命。

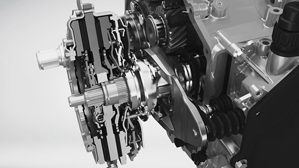

1.4、轉向機構吸能結構碰撞分析

最新的國家強製性標準GB11557-2011規定了二次碰撞人體模塊胸碰和頭碰的性能要求,因此轉向管柱一般設計有吸能結構。傳統設計是靠經驗初步確定各個吸能處的靜態潰縮力,待做出物理樣機後進行試驗並校核。

汽車碰撞時駕駛員的二次衝撞是在幾十毫秒到幾百毫秒內完成的。在碰撞過程中,駕駛員和轉向機構各零部件在慣性載荷作用下發生大位移、大轉動、大變形的接觸碰撞。因而,研究轉向管柱碰撞能量的吸收特性應建立在瞬態、非線性(材料非線性、幾何非線性、接觸非線性)的基礎之上。主要分析內容包括:吸能結構碰撞仿真的建模與計算控製;人體模塊有限元模型變形剛度的仿真測定;吸能結構碰撞仿真的非線性有限元分析;通過實際碰撞試驗校驗動態仿真分析結果的正確性。

借助有限元分析和運動仿真,可以針對不同設計變量進行設計研究及優化設計,最終得出最佳的設計k8 kaifa,可以在產品投入試製前預先發現潛在的問題,確保設計安全可靠,縮短開發周期,減少設計成本,隨著計算機軟件技術的發展,虛擬設計在汽車轉向係統設計中的應用將更加廣泛。

專業從事機械產品設計│有限元分析│強度分析│結構優化│技術服務與解決k8 kaifa

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.alllinkchina.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 谘詢熱線:0571-56211150

谘詢熱線:0571-56211150