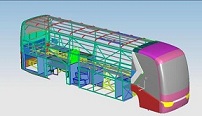

隨著CAD/CAE技術的不斷進步,有限元分析在機械CAD中翻廣泛的細,特別是整車輕量化趨勢下,零部件結構優化借助於有限元分析,可快速的識別應力集中區域和強度富裕部位,縮短了優化設計周期,減少實物試驗次數降低費用。

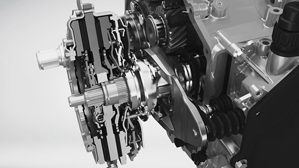

傳動軸是重卡汽車傳動係統上介於變速箱與後橋減速器之間重要的傳動部件,而端麵齒法蘭叉是傳動軸各零件中應力最為集中、結構最為複雜的零件,從台架試驗和售後失效件的統計看端麵齒法蘭叉存在從惚孔部疲勞失效情況。所以它的機械性能和可靠性將直接關係到汽車的安全性能。

端麵齒法蘭叉的優化設計,涉及的因顏多,不僅與其幾何尺寸、產品結構、加工工藝有關,還需考慮其在整車不同工況下的受力情況。它承受著重卡在起步、製動、不平路麵等產生的衝擊載荷和交變載荷。如何在滿足靜強度和疲勞強度的前提下使零件結構輕巧,是汽車零部件優化設計的重要課題。

本文擬以重卡自卸車傳動軸端麵齒法蘭叉優化設計為例,利用Pro-E建立模型,CAE分析軟件一SolidWorksSimulation,計算給出端麵齒法蘭叉在極限載荷工況下Misses應力分布雲圖,在滿足整車強度和疲勞壽命的前提下獲得最輕巧的結構設計,同時方便與變速箱輸出法蘭和後橋輸入法蘭的安裝操作。為設計人員在傳動軸係列零件及類似結構件的開發提供設計思路及分析方法。

利用PRO/E三維軟件建立端麵齒法蘭叉實體模型,通過格式轉化導入Solidworks軟件中,采用Solidworks軟件中的Simulation有限元模塊進行前處理、求解和後處理工作。軟件平台采用Windows XP為操作係統。

在SolidWokrs Simulation的邊界條件中設定材料特性,根據工況設定扭矩輸入和約束部位,加載最大工作扭矩。基本分析參數包括整車參數及端麵齒法蘭叉材料參數。

根據主機廠提供的工程自卸車整車參數,計算得變速箱3.2端麵齒法蘭叉有限元模型的建立輸出的動力扭矩和車橋產生的反向附著力扭矩。同時考慮超端麵齒法蘭叉的材料為45#鋼調質(硬度230-280HB),從材料手冊中查得其彈性模量E=210GPa,柏鬆比0.3。

在機械結構有限元分析前處理中,建立三維實體模型需要占用較多的工作量,對於端麵齒法蘭叉之類的複雜零件,有限元軟件的建模功能無法滿足要求,故我們通過PRO/E軟件來建模。

為了便於進行有限元分析時網格的劃分,在建模過程中我們忽略了部分細微結構。Solidworks軟件導入轉化後的端麵齒法蘭叉模型後,采用SOLID單元進行劃分網格,該模型劃分為250246個單元,3620個節點。

根據汽車設計手冊,計算傳動軸額定工作扭矩,同時考慮車輛超載的後備係數,作為有限元分析的加載載荷。從有限元分析的應力分布雲圖中,獲得結構優化的信息,削減多餘材料降低重量,優化應力集中區域提高靜強度和疲勞強度。

根據端麵齒法蘭叉的工作狀態,假定端麵齒法蘭叉的4個端齒部分固定不動,故對端麵齒法蘭叉的4個端齒部分平麵施加六自由度的固定約束。另對端麵齒法蘭叉兩耳孔各加載水平方向的軸承力,組成圍繞法蘭叉中心扭轉的扭矩,模型加載扭矩30049N.m。

專業從事機械產品設計│有限元分析│CAE分析│結構優化│技術服務與解決k8 kaifa

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.alllinkchina.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 谘詢熱線:0571-56211150

谘詢熱線:0571-56211150