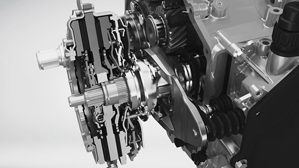

在石油、化工、食品、飲料等行業,經常使用的蝶閥一般都是中線式的,其密封比壓是靠蝶板和密封圈間的過盈擠壓造成的,在頻繁開啟狀態下密封圈非常容易損壞。三偏心蝶閥是在雙偏心蝶閥的基礎上,使蝶板的中心偏置一定的角度,形成三偏心密封結構,從而消除了蝶閥啟閉時兩密封麵之間的機械磨損和擦傷,減少驅動力矩。密封麵位於斜圓錐表麵,閥座和密封圈的正截麵均為橢圓,這正是其設計和製造的難點及關鍵,也是目前不能準確計算摩擦力矩的原因所在。三偏心金屬蝶閥屬於強製密封蝶閥範疇,采用接觸式機械密封,其蝶板關閉時在力矩的作用下靠一定的過盈量在閥座密封麵間形成密封比壓,實現密封。如圖所示,其主要結構特征是它的3個偏心量:碟板的回轉中心相對於密封麵中截麵的軸向偏心a;碟板的回轉中心相對於閥體中心線的徑向偏心b;圓錐形密封麵的中心線與閥體中心線形成的角度為β的角偏置。經過第3次偏心後,蝶板的密封斷麵不再是圓,而是橢圓。密封過程中蝶板與閥座錐形密封副間的接觸界麵的區域大小和相互位置以及接觸狀態都事先未知,並呈現出複雜的接觸非線性的特點。

ANSYS是當前使用最廣泛的大型通用有限元分析軟件,具有強大的求解器,可對結構、熱、流體、電磁場、聲場和耦合場進行計算。但是ANSYS的建模能力相對薄弱,並對分析模型要求苛刻。為解決該問題,ANSYS為目前主流的CAD軟件提供了預留接口,SolidWorks軟件也在其中。

本文以三偏心蝶閥為研究對象,考慮部件之間的接觸作用,建立起閥體、碟板、密封圈、軸(驅動軸,從動軸)和軸承的三維模型,使用有限元分析軟件ANSYS分析三偏心蝶閥設計時的密封比壓和關閉扭矩,並顯示密封圈的等值應力圖和受力後的變形狀況。

由於本分析主要研究密封圈和碟板,在三維建模時忽略對分析結果影響較小的部件和部件上的小特征,這樣不僅可以節約計算機資源,而且能提高計算結果的準確性。以工稱直徑為DN400、PN112bar的三偏心蝶閥為例,利用三維建模軟件SolidWorks強大的實體建模功能進行實體建模,並對各零件進行組裝,生成裝配體。

利用Workbench軟件的模型導入功能可以將三偏心蝶閥的裝配體輸入到建模環境DesignModuler,輸入後的裝配體,係統可以自動識別零件之間的接觸關係,並自動設置麵與麵之間的接觸特性。

網格劃分是建模中非常重要的一個環節,網格形式的選取是決定網格質量和結果精度的重要因素。如果網格單元太小,會造成網格過密,導致計算成本過高。本例中由於重點關注密封圈與碟板接觸麵處的接觸應力,所以隻需要細化密封圈與碟板接觸麵之間的網格,而其他位置的網格不用過於細化。本模型采用四麵體和六麵體劃分,一共650000個單元,1064812個結點。

基於DesignModuler的三維模型,定義結構上的載荷和邊界條件,而且在有限元計算中必須指定足夠多個保證結構在外載荷作用下不發生剛體位移的邊界條件。由於新設計的閥門關閉扭矩未知,且在啟閉過程中有幹涉問題,所以在關閉過程中采用施加旋轉角度,同時為了節約計算時間,把閥體設置成剛體。在本例計算中閥門處於未完全關閉的初始狀態,且保證密封圈與碟板之間無接觸。按照閥門實際工作的受力狀態,對模型分別施加以下載荷和邊界條件:(1)施加位移約束:壓緊環位移0.638mm,以模擬真實裝配狀況,使壓緊環預壓密封圈;(2)施加壓強:在碟板背麵施加法線方向11.2MPa壓強;(3)施加位移約束:在驅動軸末端施加4°角度位移,以模型真實工況下閥門的關閉狀態;(4)施加軸向固定約束:在從動軸末端施加軸向固定約束;(5)施加固定約束:固定閥體兩個法蘭端麵。由於ANSYS模擬的是一個比較複雜的分析過程,為了簡化分析在施加載荷時分三步進行:第一步施加壓緊環位移,第二步施加驅動軸旋轉角度,第三步施加壓強。

此分析可以全麵研究三偏心蝶閥係統的內在規律和密封機理,由於主動體上的節點與被動體接觸時的自由度和變形的一致性,能得到密封圈的應力場和位移場計算結果,尤其可以獲得碟板和密封圈之間接觸壓力和關閉扭矩等很重要的具體數據,這裏僅給出部分的計算結果。

專業從事機械產品設計│有限元分析│CAE分析│結構優化│技術服務與解決k8 kaifa

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.alllinkchina.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 谘詢熱線:0571-56211150

谘詢熱線:0571-56211150