熱軋無縫鋼管生產工藝是將坯料通過一係列加工工序加工為成品無縫鋼管的複雜過程,其一般生產工藝過程包括加熱、穿孔、軋管、均整、定減徑、冷卻等。無縫鋼管定減徑過程是無縫鋼管生產工藝的最後一道工序,通過將外徑大於成品管但基本達到壁厚尺寸和精度要求的荒管,采用定減徑機定減徑加工成符合標準要求的成品管,或是通過擴徑使荒管成為達到標準要求的成品管。減徑機的類型很多,常見的有二輥式減徑機、三輥式減徑機和四輥式減徑機。目前國內外應用最多的是三輥減徑機,該軋機中三個軋輥軸線互成120°夾角;相鄰機架按正三角形或倒三角形交錯布置,保證軋件被均勻軋製,從而保證成品管的表麵精度和質量。三輥軋機因其具有較多優點得到廣泛應用。在軋製過程中,軋輥受到的軋製力通過傳動軸和軸承傳給機架,機架承受很大的軋製力作用,其變形能力和強度將直接影響最終成品管的尺寸精度,因而杭州那泰有限元分析公司對三輥機架進行有限元分析研究,以期為實際生產工藝提供參考依據。

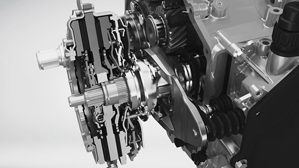

現代無縫鋼管定減徑工藝采用三輥減徑機機組。三輥機架的內部結構,外部電機通過鼓形齒聯軸器1將轉矩傳遞給主動軸5,主動軸5與從動軸6、7固定安裝在機架2上,在每個傳動軸上都裝有一個尺寸相同的軋輥,並且3個軋輥軸線在同一平麵內,兩根從動軸通過錐齒輪與主動軸相連,從而保持三輥同速軋製,軋機工作時通過調節電機轉速來調節軋輥轉速,以滿足工作要求。三輥機架在正常工作時,受到幾個力的共同作用:通過傳動軸軸承作用在機架內、外支撐麵上的軋製力;由鋼管軋製速度變化引起的作用於機架支撐麵上的慣性力;由於鋼管所受前後張力不同而產生的作用於機架支撐麵上的水平力;由於軋輥工作時的軸向跳動而產生的作用於機架支撐麵上的約束力;由於螺釘裝配對機架所產生的水平擠壓力。上述各力中以軋製力最大,其它各力與之相比數值都很小,故而忽略不計,分析時隻考慮軋製力對機架的影響。

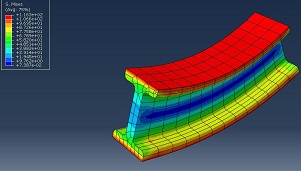

由計算可知,定、減徑機上的軋製力波動在(20~60)kN左右,在定減徑初期,軋製力在第三架時達到最大值,在工作機架時軋製力達到穩定狀態,進入成品機架之後軋製力逐漸降低,至最後一架軋製力達到最小值。金屬軋製過程屬於塑性變形過程,第四強度理論認為引起材料屈服破壞的主要因素是形狀改變比能,即無論什麽應力狀態,隻要構件內一點處的形狀改變比能達到單向應力狀態下的極限值,材料就要發生屈服破壞。故采用von Mises屈服準則來檢驗機架強度要求,分析機架在最大軋製力作用下工作時受到的最大等效應力是否滿足機架強度要求,以及最大等效應變和位移是否在允許範圍之內,最後根據模擬結果對機架結構進行凯发网址直营設計。

取1/2機架模型進行分析,首先在Pro/E中建立機架三維模型,然後將此模型導入ANSYS軟件中施加約束和載荷進行有限元分析和凯发网址直营設計。經簡化後的機架三維模型,機架材料為ZG310-570,其屈服強度為310MPa,抗拉強度為570MPa,密度為(7.8×103)kg/m3;泊鬆比為0.3,彈性模量為180GPa。采用8節點SOLID45 單元類型,在ANSYS中為模型定義上述參數,施加約束與載荷。

專業從事有限元分析公司│有限元分析│CAE分析│FEA分析│技術服務與解決k8 kaifa

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.alllinkchina.com,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 谘詢熱線:0571-56211150

谘詢熱線:0571-56211150